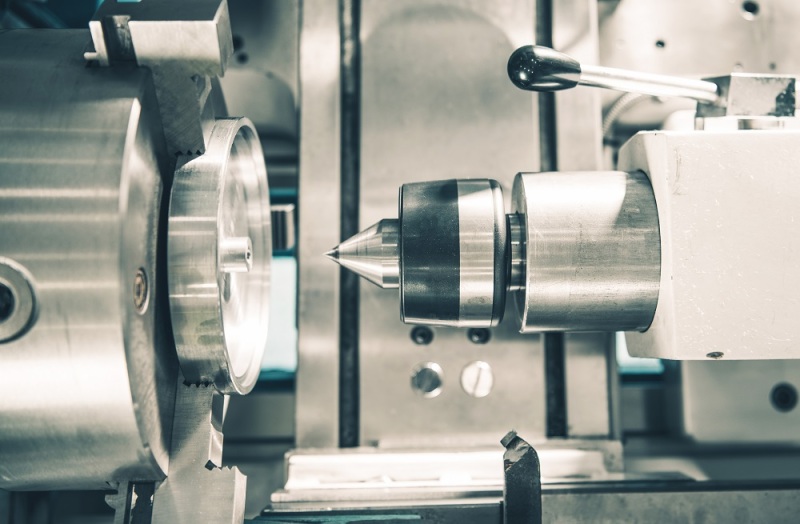

Technologia obróbki materiałów CNC kojarzona jest zazwyczaj z obróbką metali, produkcji seryjnych urządzeń i części maszyn. Jednakże maszyny CNC używane są też do obróbki i wytwarzania form metalowych do produkcji detali z tworzyw sztucznych. Wszystko zależy tak naprawdę od tego, jakie możliwości techniczne posiada firma oraz jakie klient ma potrzeby. Poniżej przedstawimy Państwu jeden ze sposobów obróbki matryc z wykorzystaniem obrabiarek sterowanych numerycznie. Jest to obróbka elektroerozyjna.

Obróbka elektroerozyjna — co to jest?

Zanim przejdziemy do wyjaśnienia, w jaki sposób przebiega proces obróbki elektroerozyjnej, warto wyjaśnić, czym ona właściwie jest. A więc obróbka elektroerozyjnajest to proces produkcji, który za pomocą elektrody kontroluje erozję materiałów przewodzących. Obrabiarki tego typu stosujemy w sytuacji, gdy chcemy z bardzo twardych metali takich jak tytan, węglik wolframu, czy z utwardzonych stop narzędziowych, uzyskać bardzo złożone kształty.

Obróbkę tę można podzielić na dwa rodzaje:

- drążenie elektroerozyjne EDM — stosuje się ją do wszystkich materiałów, których przewodność elektryczna właściwa jest większa od 10-2 S/cm. Używa się ją, gdy chcemy uzyskać surowiec o bardzo skomplikowanych kształtach, najczęściej wklęsłych

- cięcie elektroerozyjne WEDM — stosujemy do produkcji łopat turbin i sprężarek w branży lotniczej, wytwarzania prętów paliwowych na potrzeby energetyki jądrowej, czy też do produkcji narzędzi chirurgicznych.

Proces obróbki elektroerozyjnej — jak to przebiega?

Podczas obróbki elektroerozyjnej pomiędzy powierzchnią przedmiotu obrabianego, a elektrodą nie występuje kontakt mechaniczny. Między nimi występuje szczelina, która w zależności od tego, jakie występują warunki, może wynosić od 0,01 do 0,8 mm. Dzięki wykorzystaniu energii elektrycznej odbywa się usuwanie materiału w postaci okresowych wyładowań iskrowych lub wyładowań w łuku elektrycznym między narzędziem a powierzchnią przedmiotu obrabianego. Wyładowania zachodzą w dielektrycznym ośrodku roboczym. Dielektryk to substancja bardzo mało przewodząca lub w ogóle nieprzewodząca prądu elektrycznego, więc możliwości obróbki ograniczone są do materiałów przewodzących prąd elektrycznym, czyli elektroda i przedmiot obrabiany. Podczas wyładowania elektrycznego powstaje kanał plazmowy. Następnie wokół niego pojawia się pęcherz gazowy, który zwiększa swoją średnicę. Wzrost temperatury do około 14 000 K, czyli ok.13 725°C powoduje, że zaczyna się proces topienia wraz z częściowym odparowaniem ograniczonej objętości materiału. W momencie, gdy wyładowanie elektryczne znika, spada również ciśnienie, wspiera to proces parowania roztopionego materiału. Mogą występować wtedy mikro wybuchy, a zmiany ciśnienia następują gwałtownie. Płynny materiał zostaje wyrzucony, następnie zastyga w postaci kulek, a jego część krzepnie w powstałym kraterze. Materiał, który zastygł, ma strukturę i właściwości odmienne od tych poprzedzających obróbkę. Kolejne wyładowanie elektryczne powstaje w miejscu, które charakteryzuje korzystniejsze warunki do powstania wyładowania elektrycznego i kanału plazmowego. Specyfika obróbki elektroerozyjnej nie zezwala na proste i jednoznaczne odniesienie porównawcze do naddatku obróbkowego przy pojedynczym przejściu narzędzia w obróbce skrawaniem. Od energii pojedynczego wyładowania zależy ilość usuniętego materiału. Im większa energia, tym wyższa jest wydajność obróbki. Podczas większej wydajności pojawia się zwiększona chropowatość. Czasu trwania obróbki nie da się ustalić, ponieważ wyładowania nie następują w tym samym czasie. Na wydajność obróbki oraz na czas jej trwania, jej stan warstwy nawierzchniej oraz dokładność wpływa rodzaj generatora impulsów, materiał obrabiany, powierzchnia obrabiana, jak i materiał elektrody.